Podróż bez widocznego celu - analiza danych w UR za pomocą LDF

Menedżerowie zastanawiają się: w jaki sposób poprawić funkcjonowanie działu utrzymania ruchu? To pytanie, a zarazem wyzwanie staje się niejako podróżą bez widocznego celu. W wielu sytuacjach można tę podróż zamienić na całkiem ciekawe wyzwanie pełne przygód obfitujących w mnóstwo miłych doznań.

Oczywiście z drugiej strony podróż ta może być usiana w wiele ciemnych i niebezpiecznych zakamarków, w które najlepiej się nie zapuszczać. A zatem pytanie brzmi w sposób następujący: co zrobić, aby podróż ta faktycznie była miła i przyjemna i trwała bardzo długo? No cóż odpowiedzi może być mnóstwo. My wybierzemy jedną dosyć oczywistą, która jest opisana przez akronim LDF.

Liczby. Dane. Fakty

Czymże jest ten akronim? Nic bardzo tajemniczego. LDF to Liczby, Dane, Fakty. Nasza podróż będzie właśnie bazowała na tych trzech elementach, które w sposób oficjalny lub mniej oficjalny istnieją w każdym dziale utrzymania ruchu dynamicznie funkcjonującego przedsiębiorstwa produkcyjnego. Cały szkopuł polega na tym, aby we właściwy sposób zestawić wszelkie informacje, które dzień po dniu są zbierane w naszych systemach bazodanowych.

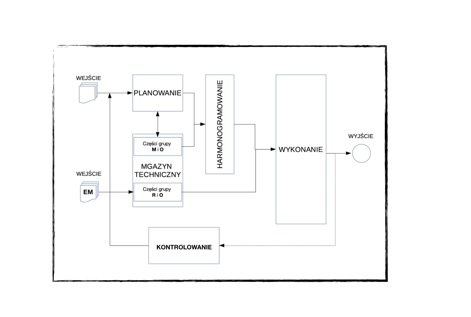

Jak zatem wykorzystać LDF do pragmatycznego opisania istniejącego stanu rzeczy a następnie wyznaczyć kierunki zmian jakich należy dokonać w naszych procesach? Istniejące Dane należy przedstawić w postaci kwantyfikowalnej czyli Liczb opisujących Fakty podejmowanych działań w przedsiębiorstwie. Oczywiście w tym miejscu możemy użyć różnej maści wskaźników opisanych poprzez normę EN 15341, za pomocą których będziemy zestawiać różne informacje względem siebie. Zanim jednak użyjemy tychże wskaźników warto przytoczyć główne procesy w utrzymaniu ruchu oraz jakie dane powinny być zbierane na poszczególnych etapach zdefiniowanych procesów w UR. Ogólny schemat przepływu procesów jest przedstawiony na rysunku.

Procesy w utrzymaniu ruchu

Do głównych procesów w utrzymaniu ruchu zaliczamy:

- Identyfikacja prac – w procesie tym mamy do czynienia z identyfikacją wszelkich prac, jakie muszą być wykonane przez techników utrzymania ruchu. Jeżeli dział utrzymania ruchu wyobrazimy sobie za pomocą czarnej skrzynki, która składa się z wejścia i wyjścia, to pierwszym procesem, z jakim mamy do czynienia, to właśnie wejście. W tym miejscu mamy do czynienia z wszelkimi informacjami, jakie muszą być przetworzone przez nasz proces, czyli naszą czarną skrzynkę. W tym miejscu dokonujemy wstępnej oceny tychże informacji, a mianowicie: czy dana praca musi być natychmiast wykonana, czy też może przejść przez etap planowania (mowa tutaj o awarii lub innej pracy, która z powodzeniem może być zaplanowana), czy dana praca jest faktycznie ważna i musi być wykonana, jaki priorytet wstępnie należy przydzielić takiej pracy. To są główne zadania, jakie są realizowane w pierwszym procesie działu utrzymania ruchu.

- Planowanie – proces ten dzieli się tak naprawdę na dwa podprocesy. Pierwszy dotyczy rozplanowania danej pracy co do jej technologii wykonania, drugi natomiast dotyczy organizacji niezbędnych zasobów jakie są potrzebne do wykonania danej pracy. W tym miejscu należy przypomnieć, z jakimi zasobami mamy do czynienia: ludzie (w tym ludzie z firm zewnętrznych), części zamienne i materiały, narzędzia, oprzyrządowanie, czas oraz pieniądze. Jak widać, w tych dwóch procesach mamy do czynienia z technologią wykonania danej pracy oraz zakupami i logistyką. Innym ważnym aspektem w tym punkcie, jaki należy wyjaśnić, jest fakt, że w większości przedsiębiorstw planowanie jest mylone z harmonogramowaniem. W procesie planowania planujemy coś co ma się wydarzyć w przyszłości – pod warunkiem, że wszelkie zasoby będą dostępne. Natomiast harmonogram to realizacja wcześniej przygotowanego planu w teraźniejszości, czyli tu i teraz.

- Harmonogramowanie – proces ten polega na efektywnym ułożeniu kolejki zadań opisanych poprzez plan, które mają być wykonane w określonym czasie, w taki sposób, aby wyeliminować wszelkie ograniczenia stojące na drodze do realizacji planu. Proces harmonogramowania w utrzymaniu ruchu to wypracowanie kompromisu pomiędzy produkcją a utrzymaniem ruchu, w taki sposób, aby wszelkie prace, które zostały zaplanowane, były zrealizowane z uwzględnieniem celów i harmonogramów produkcyjnych. Tak jak już to było wcześniej opisane harmonogram obejmuje zazwyczaj aktualny tydzień, w którym realizowane są zarówno zadania utrzymania ruchu jak i produkcji.

- Wykonanie – proces ten polega na egzekwowaniu wcześniej stworzonego harmonogramu. Na tym etapie wykonywana jest praca fizyczna przez techników na udostępnionych maszynach i urządzeniach przez produkcję. Proces ten w dużej mierze polega na kierowaniu zespołami techników w taki sposób, aby efektywnie wykorzystać ich potencjał. Można to obrazowo przedstawić, że wszelkie prace muszą być wykonane dokładnie na czas, przy jak najniższych kosztach z zachowaniem wysokiej jakości usług. Jeżeli wszystkie poprzednie 3 kroki będą we właściwy sposób przeprowadzone to, te cele będą zrealizowane bez żadnych problemów.

- Zamknięcie – ostatni proces to zamknięcie wszelkich prac, jakie były na wejściu do działu utrzymania ruchu. Proces ten polega na kontroli czy to co zostało zaplanowane, było faktycznie wykonane przy wcześniej podjętych założenia co do trzech parametrów: Czas/Koszt/Jakość.

Cały artykuł został opublikowany w nr 2/2017 kwartalnika Kierunek Spożywczy